Допуски литья: сравнение различных процессов литья

Различные процессы литья приводят к разным допускам литья, что может существенно повлиять на общее качество продукта. Допуски на литье относятся к допустимым отклонениям от желаемых размеров и спецификаций отливки. На эти допуски могут влиять такие факторы, как тип используемого процесса литья, отливаемый материал и сложность детали.

Например, литье по выплавляемым моделям известно производством высокоточных деталей с жесткими допусками. Этот процесс включает создание восковой модели желаемой детали, которая затем покрывается керамикой и нагревается для создания формы. Воск расплавляется, а форма заполняется расплавленным металлом, в результате чего получается очень точный конечный продукт. С другой стороны, литье в песчаные формы является более экономичным процессом, который часто используется для более крупных деталей с менее строгими допусками. Литье в песчаные формы включает в себя создание формы из смеси песка и связующего вещества, которая затем заполняется расплавленным металлом. Этот процесс может привести к более грубой обработке и менее точным размерам, но часто является более практичным вариантом для больших или менее сложных деталей.

Понимание различных процессов литья и связанных с ними допусков имеет решающее значение для обеспечения того, чтобы конечный продукт соответствовал требуемым спецификациям. Выбирая подходящий процесс литья для данной детали и понимая допуски, которые могут быть достигнуты, производители могут производить высококачественные детали, отвечающие потребностям своих клиентов.

Обзор допусков литья

Что такое литейные допуски?

Допуски на литье — это допустимый диапазон изменения размеров и свойств отливки. Эти допуски определяются используемым процессом литья и требованиями к конечному продукту. Цель состоит в том, чтобы производить детали, соответствующие требуемым спецификациям, при минимизации количества используемого материала и стоимости производства.

Почему литейные допуски важны?

Допуски на литье имеют решающее значение для обеспечения качества и функциональности конечного продукта. Детали, которые не соответствуют требуемым допускам, могут не подходить друг к другу должным образом, могут работать не так, как предполагалось, или могут быть более слабыми и более подверженными отказам. Допуски также влияют на стоимость производства, поскольку более жесткие допуски требуют более точных и дорогих методов литья.

Различные процессы литья имеют разные возможности для достижения жестких допусков. Например, литье по выплавляемым моделям может достигать допусков до ± 0,005 дюйма, в то время как литье в песчаные формы может достигать допусков только ± 0,125 дюйма или более. Важно выбрать правильный процесс литья с учетом желаемых допусков и требований к конечному продукту.

Таким образом, допуски на литье являются критическим аспектом процесса литья, который может повлиять на качество, функциональность и стоимость производства конечного продукта. Выбор правильного процесса литья и допусков имеет важное значение для производства высококачественных и экономичных деталей.

OEM литье по выплавляемым моделям, литье под давлением, литье в песчаные формы, обрабатывающая часть с ЧПУ

| наименование товара | OEM литье по выплавляемым моделям, литье под давлением, литье в песчаные формы, обрабатывающая часть с ЧПУ | |||

| Тип продукта | Литье, токарная обработка с ЧПУ, фрезерование, сверление, шлифовка, электроэрозионная резка и т. д. | |||

| Наши услуги | Обработка с ЧПУ, литье пластмасс под давлением, штамповка, литье под давлением, литье по выплавляемым моделям, алюминийЭкструзия, Изготовление пресс-форм и т. Д. | |||

| Материал | Алюминий, латунь, нержавеющая сталь, медь, пластик, дерево, силикон, резина или в соответствии стребования клиентов | |||

| Обработка поверхности | Анодирование, Пескоструйная обработка, Покраска, Порошковое покрытие, Покрытие, ШелкПечать, браширование, полировка, лазерная гравировка | |||

| Измерение | По запросу клиентов | |||

| Сервисный проект | Обеспечить производственный дизайн, производственно-техническое обслуживание, разработку пресс-форм и обработка и т.д. | |||

| Формат чертежа | PRO/E, Auto CAD, Solid Works, IGS, UG, CAD/CAM/CAE | |||

| Испытательная машина | Цифровой измеритель высоты, штангенциркуль, координатно-измерительная машина, проекционная машина, тестер шероховатости, тестер твердости и так далее | |||

| Используемая промышленность | Машины; тяжелое оборудование; гаджет; Автозапчасти; оптическийтелекоммуникации | |||

| Упаковка | Экологичный полипропиленовый пакет / пенопласт EPE / картонные коробки или деревянные ящикив соответствии с конкретными требованиями заказчика | |||

| Время пробного образца | 7-10 дней после подтверждения | |||

Литейные процессы и допуски

Литье в песчаные формы

Литье в песчаные формы — это широко используемый процесс литья, который включает использование песчаных форм. Этот процесс подходит для изготовления больших и сложных деталей. Допуски литья в песчаные формы обычно составляют ± 0,5% от размера, но не менее ± 0,125 дюйма.

Литье по выплавляемым моделям

Литье по выплавляемым моделям — это процесс, который включает использование восковых моделей для создания форм. Этот процесс подходит для изготовления деталей сложной геометрии и сложных деталей. Допуски литья по выплавляемым моделям обычно составляют ± 0,005 дюйма на дюйм, но не менее ± 0,010 дюйма.

Литье под давлением

Литье под давлением — это процесс, который включает использование металлических форм для изготовления деталей. Этот процесс подходит для изготовления крупногабаритных деталей с жесткими допусками. Допуски на литье под давлением обычно составляют ±0,003 дюйма на дюйм, минимум ±0,005 дюйма.

Постоянное литье в форму

Литье в постоянную форму — это процесс, который включает использование многоразовых металлических форм для создания деталей. Этот процесс подходит для изготовления крупногабаритных деталей с хорошей точностью размеров. Допуски литья в постоянные формы обычно составляют ± 0,005 дюйма на дюйм, но не менее ± 0,010 дюйма.

Литье по выплавляемым моделям

Литье по выплавляемым моделям — это процесс, который включает использование моделей из пенопласта для создания форм. Этот процесс подходит для изготовления деталей сложной геометрии и сложных деталей. Допуски на литье по выплавляемым моделям обычно составляют ± 0,010 дюйма на дюйм, но не менее ± 0,020 дюйма.

В целом, процессы литья имеют различные допуски в зависимости от конкретного процесса и производимой детали. При выборе процесса литья важно учитывать допуски, необходимые для детали.

Факторы, влияющие на допуски литья

Тип материала

Материал, используемый для литья, играет решающую роль в определении допусков, которые могут быть достигнуты. Разные материалы имеют разную скорость усадки и термические свойства, что влияет на окончательные размеры отливки. Например, алюминий имеет более высокую степень усадки, чем сталь, а это означает, что для стальных отливок могут быть достигнуты более жесткие допуски. Точно так же материалы с более высокой теплопроводностью, такие как медь, могут быть более сложными для литья с жесткими допусками из-за повышенного риска тепловых деформаций.

Кастинг Дизайн

Конструкция отливки также влияет на достижимые допуски. Сложность дизайна и количество включенных функций могут повлиять на точность конечного продукта. Отливки с более сложными элементами, такими как тонкие стенки, острые углы и выточки, труднее производить с жесткими допусками. Кроме того, расположение элементов на отливке может повлиять на допуски. Элементы, расположенные ближе к системе литников, как правило, имеют более слабые допуски из-за более высокой вероятности турбулентности и колебаний скорости металла.

Размер отливки

Размер отливки является еще одним фактором, влияющим на достижимые допуски. Более крупные отливки, как правило, имеют более слабые допуски из-за повышенной вероятности термической деформации и усадки. С другой стороны, отливки меньшего размера могут быть более сложными для производства с жесткими допусками из-за повышенной сложности контроля потока металла в процессе литья.

Кастинг Сложность

Сложность самого процесса литья также может повлиять на достижимые допуски. Различные процессы литья, такие как литье в песчаные формы, литье по выплавляемым моделям и литье под давлением, имеют разные возможности и ограничения, когда речь идет о достижении жестких допусков. Например, литье по выплавляемым моделям может производить более сложные и сложные формы с более жесткими допусками, чем литье в песчаные формы. Кроме того, на допуски может влиять качество формы или модели, используемой в процессе литья. Формы или модели с более высоким уровнем детализации и точности могут производить отливки с более жесткими допусками.

В заключение, достижение жестких допусков при литье зависит от нескольких факторов, включая тип материала, конструкцию отливки, размер отливки и сложность отливки. Принимая во внимание эти факторы в процессе литья, производители могут производить высококачественные отливки, отвечающие требуемым допускам.

| ISO8062 (ГБ/T6414) CT4-CT8 | |||||||||||

| Нормальный размер (мм) Допуск на линейный размер (ISO8062) | |||||||||||

| > | ≤ | КТ4 | СТ5 | СТ6 | СТ7 | СТ8 | |||||

| 0 | 10 | 0,26 | ±0,13 | 0,36 | ±0,18 | 0,52 | ±0,26 | 0,74 | ±0,37 | 1 | ±0,5 |

| 10 | 16 | 0,28 | ±0,14 | 0,38 | ±0,19 | 0,54 | ±0,27 | 0,78 | ±0,39 | 1.1 | ±0,55 |

| 16 | 25 | 0,3 | ±0,15 | 0,42 | ±0,21 | 0,58 | ±0,29 | 0,82 | ±0,41 | 1,2 | ±0,6 |

| 25 | 40 | 0,32 | ±0,16 | 0,46 | ±0,23 | 0,64 | ±0,32 | 0,9 | ±0,45 | 1,3 | ±0,65 |

| 40 | 63 | 0,36 | ±0,18 | 0,5 | ±0,25 | 0,7 | ±0,35 | 1 | ±0,5 | 1,4 | ±0,7 |

| 63 | 100 | 0,4 | ±0,2 | 0,56 | ±0,28 | 0,78 | ±0,39 | 1.1 | ±0,55 | 1,6 | ±0,8 |

| 100 | 160 | 0,44 | ±0,22 | 0,62 | ±0,31 | 0,88 | ±0,44 | 1,2 | ±0,6 | 1,8 | ±0,9 |

| 160 | 250 | 0,5 | ±0,25 | 0,7 | ±0,35 | 1 | ±0,5 | 1,4 | ±0,7 | 2 | ±1 |

| 250 | 400 | 0,56 | ±0,28 | 0,78 | ±0,39 | 1.1 | ±0,55 | 1,6 | ±0,8 | 2.2 | ±1,1 |

| 400 | 630 | 0,64 | ±0,32 | 0,9 | ±0,45 | 1,2 | ±0,6 | 1,8 | ±0,9 | 2,6 | ±1,3 |

Стандарты допусков и методы измерения

Международные стандарты допуска

Что касается допусков на литье, производители следуют нескольким международным стандартам. Эти стандарты определяют допустимые отклонения размеров, формы и качества поверхности литых деталей. Некоторые из широко используемых международных стандартов допуска включают:

- ISO 8062: Этот стандарт определяет общие допуски для отливок, изготовленных различными способами, включая литье в песчаные формы, литье по выплавляемым моделям и литье под давлением.

- ASTM E505: Этот стандарт представляет собой руководство по определению и оценке качества поверхности металлических и неметаллических отливок, полученных с помощью различных процессов литья.

- DIN 1688: Этот стандарт определяет допуски на размеры литых деталей, изготовленных методом литья в песчаные формы, литья по выплавляемым моделям и литья под давлением.

Производители должны убедиться, что их литые детали соответствуют указанным пределам допуска, чтобы гарантировать, что они функционируют должным образом и отвечают требованиям заказчика.

Методы измерения допуска

Для измерения допусков литых деталей производители используют различные методы измерения, в том числе:

- Координатно-измерительные машины (КИМ): КИМ используют датчик для измерения размеров детали и сравнения их с заданными допусками.

- Оптические измерительные машины (OMM): OMM используют камеры и лазеры для измерения размеров и качества поверхности детали.

- Измерительные блоки: Измерительные блоки — это точные инструменты, используемые для измерения размеров детали путем сравнения их с набором известных размеров.

Производители должны выбрать подходящий метод измерения в зависимости от сложности, размера и требуемой точности детали.

В заключение, соблюдение международных стандартов допусков и использование соответствующих методов измерения имеют решающее значение для обеспечения того, чтобы литые детали соответствовали требуемым спецификациям и функционировали должным образом.

Геометрические допуски

Геометрические допуски обычно применяются к следующим характеристикам литья по выплавляемым моделям: плоскостность, прямолинейность, параллельность, круглость, допуск отверстия, криволинейные отверстия, внутренние радиусы и скругления и т. д.

Плоскостность

Допуск на плоскостность – это общее принятое отклонение от плоской плоскости. Поверхность детали, отлитой по выплавляемым моделям, должна находиться между самой плоской плоскостью и плоскостью, которая будет влиять на максимально допустимое отклонение.

Величина объемной усадки, которой подвергаются воск и металл во время охлаждения, всегда будет определять степень плоскостности отливок по выплавляемым моделям. Эта усадка обычно находится в центре массы и называется «тарелкой». Это блюдо можно контролировать с помощью специальных методов, но в какой-то степени оно всегда будет присутствовать. Из-за различной конфигурации и сплавов литья по выплавляемым моделям общие допуски на плоскостность не могут быть указаны.

Прямолинейность

Людей всегда смущает разница между прямолинейностью и плоскостностью, ведь они кажутся такими близкими. Когда речь идет о допуске прямолинейности, максимально допустимый диаметр отклонения детали от идеально прямой линии будет определять прямолинейность.

Прямолинейность может быть реальной проблемой для некоторых типов отливок по выплавляемым моделям. Так как некоторые относительно тонкие короткие детали легко сгибаются. Согласно нашему опыту литья, мы можем проверить, может ли спроектированная деталь сгибаться, но трудно сказать степень изгиба перед производством. В качестве грубого ориентира, постоянные сечения имеют тенденцию испытывать осевой изгиб примерно 0,024 дюйма на фут.

Параллелизм

Когда вы видите, что план включает в себя параллельные зубцы, поддерживаемые только на одном конце, это означает особую проблему для завершения точного литья по выплавляемым моделям. Как только с вашей стороны возникнет требование параллелизма, наш инженер литейного производства CFS обсудит этот вопрос с вами перед началом производства.

Соблюдение параллельности этих зубцов затруднено из-за объемной усадки несущей конструкции. Отверстия бугеля также могут существенно деформироваться при достижении температуры окружающей среды. Тщательная корректировка конструкции с учетом объемной усадки имеет решающее значение для получения точной детали. Эти детали выигрывают от более обширной оснастки и отделки.

Округлость

Радиальная разница между истинным кругом и заданной окружностью будет определять округлость. Мы можем проверить округлость, считывая общий индикатор после поворота детали на 360°. Еще один способ проверить округлость — взять половину разницы между максимальным и минимальным условием. Последний метод рекомендуется, так как он занимает меньше времени и более эффективен.

Мы измеряем округлость по разнице между минимальным и максимальным радиусами круглой части. Наш процесс проверки будет строго контролировать округлость детали и отбирать детали, выходящие за пределы заданных допусков.

Концентричность

Концентричность проверяется двумя цилиндрическими поверхностями, имеющими общую точку или ось в качестве своего центра. Степень эксцентриситета определяется размерной разницей в расположении одного центра по отношению к другому. Центр отверстия по отношению к внешнему диаметру детали будет концентричным в пределах 0,003″ на каждые 1/2″ толщины стенки.

Допуск отверстия

Допуск отверстия – это необходимая округлость литого отверстия. Окружающий отверстие металл должен быть симметричным, чтобы обеспечить правильную посадку и/или зазор. Это чрезвычайно важно для литых деталей, которые соединяются друг с другом, например, колесных валов, чтобы обеспечить их плотное прилегание без вибрации. Более длинные отверстия могут иметь большую внутреннюю вогнутость, так что внутренний диаметр отверстия больше, чем у отверстий. Нам нужно больше заботиться о том, чтобы соответствовать указанным допускам отверстия.

Допуск отверстия будет полезен для внутренней усадки, а для диаметра до 1/2 дюйма зазор отверстия может быть в пределах +/- 0,003 дюйма, что обеспечивает точную форму и посадку.

Криволинейные отверстия, внутренние радиусы и скругления

Предварительно отформованные керамические стержни или растворимый воск могут создавать криволинейные отверстия. Нормальный допуск отверстия будет удвоен, чтобы учесть кривизну, а допуск всех размеров будет умножен на два. Мы не можем определить размеры этих отверстий, поэтому обеспечиваем допуск на диаметр +/- 0,005». Для внутренних радиусов и скруглений, поскольку их трудно контролировать и проверять, при проектировании они должны быть как можно шире.

Допуски литья по выплавляемым моделям в PinTeJin

PinTeJin Metal может предложить отливки по выплавляемым моделям с превосходными допусками и подтвердить все предоставленные литые компоненты в пределах допустимых диапазонов допусков. Мы всегда соблюдаем строгие стандарты допуска, чтобы все отливки по выплавляемым моделям из нашего литейного цеха были точными, и стараемся избегать или сокращать дальнейшую механическую обработку, тем самым снижая затраты для наших клиентов. Основой нашей деятельности является поставка высококачественных металлических отливок с максимально точными размерами.

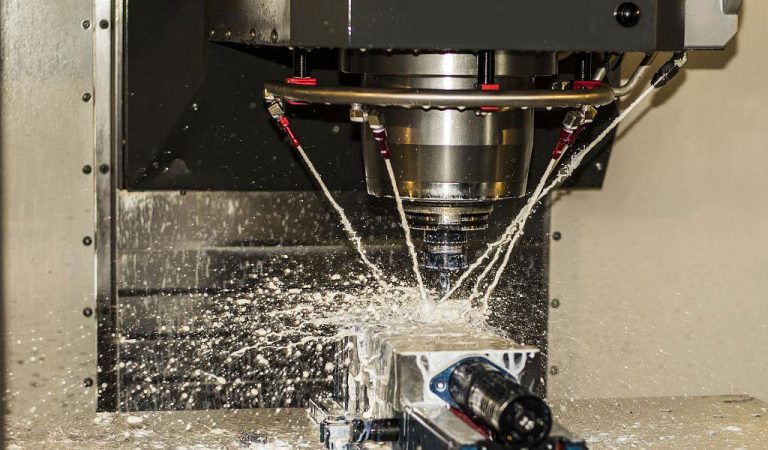

Даже если ваши заданные допуски недоступны после литья, наши возможности обработки помогут достичь требуемого эффекта. Свяжитесь с нашим литейным цехом по выплавляемым моделям, и мы подробно обсудим вопрос допуска с вашей стороны по электронной почте [email protected]