Руководство инженера по обработке острых внутренних углов

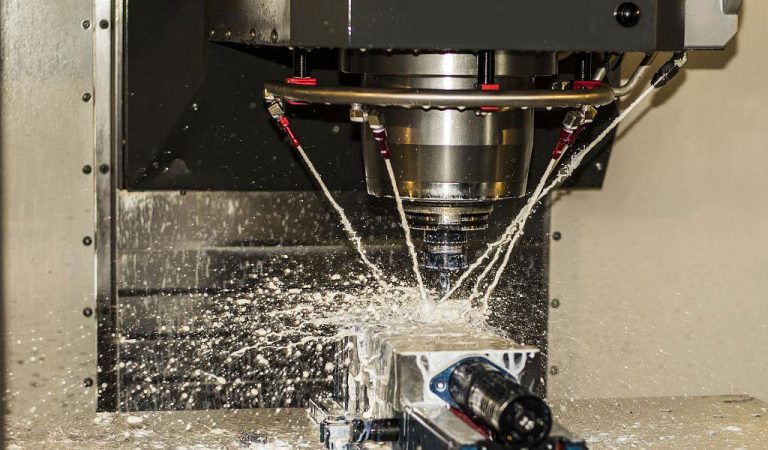

Создание острых внутренних углов является одним из немногих присущих механической обработке ограничений. Несмотря на высокопроизводительные технологии, такие как 5-осевая обработка , острые углы при обработке требуют от инженеров особого решения проблем.

Эта статья посвящена объяснению этой распространенной внутренней проблемы обработки и обсуждению различных решений, которые придумали машинисты для обработки острых углов.

Решаемая Проблема: Обработка Острых Внутренних Углов

Проблема острых углов при механической обработке возникает, когда цилиндрические режущие инструменты встречаются с острыми внутренними углами во внутренних элементах, таких как квадратные карманы. Форма режущих инструментов не позволяет им резать точный угол. Вместо этого возможны только скругленные углы с радиусом, равным радиусу инструмента.

Это неизбежная проблема, поскольку геометрия режущих инструментов просто не позволяет обрабатывать острые внутренние углы. В то же время ожидается, что некоторые внутренние элементы будут иметь острые углы. Как правило, это требование относится к сборочным приложениям, где внутренний элемент служит гнездом/камерой для установки внешней детали с острыми внешними углами.

Как Обрабатывать Острые Внутренние Углы?

Однако эти противоречивые требования не создают тупиковой ситуации. Инженеры и механики придумали множество дизайнерских приемов, чтобы решить эту проблему.

Измените углы на скругления

Самое простое и очевидное решение — вообще избегать острых внутренних углов. Конечно, это может не выглядеть как «решение» существующей проблемы, но это то, что рекомендуют эксперты по всем направлениям. В большинстве конструкций можно гибко изменять радиус угла с небольшими корректировками, которые позволяют выполнять работу, сохраняя при этом ту же функциональность.

Основной причиной этой рекомендации является ее простота. Методы обработки углов, которые мы обсудим позже, требуют дополнительных усилий, затрат и времени. Если есть способ избежать этого, сделайте его приоритетным.

Другая причина — стабильность процесса. Режущие инструменты, такие как концевые фрезы , не подходят для обработки очень глубоких карманов. Обычно рекомендуемая максимальная глубина резания в четыре раза превышает диаметр инструмента. За этими пределами начинают появляться такие проблемы, как вибрация , поломка инструмента и плохое качество поверхности. Все это снижает способность режущего инструмента производить высококачественные острые внутренние углы.

Таким образом, когда дизайнеры решают преобразовать углы в скругления , им также следует обратить внимание на радиус скругления. В зависимости от того, насколько глубок карман, они должны выбрать соответствующий радиус угла, который производственный отдел может безопасно обрабатывать, а также сохраняет функциональность детали.

Филе T-bone и Dogbone

Другое решение — добавить подрезы на каждом остром углу. Поднутрение — это элемент обработки, при котором вырез выходит за пределы периферии внутреннего кармана в угол. Другими словами, он удаляет лишний материал из углов.

Это лучше всего работает, когда вам нужны острые внутренние углы, чтобы поместить внешний компонент во внутренний карман. Это не влияет на функциональность или производительность сборки и по-прежнему освобождает место для сопрягаемого компонента. Более того, это может привести к некоторому полезному снижению веса.

Есть два популярных решения, которые машинисты регулярно используют для обработки острых углов при механической обработке.

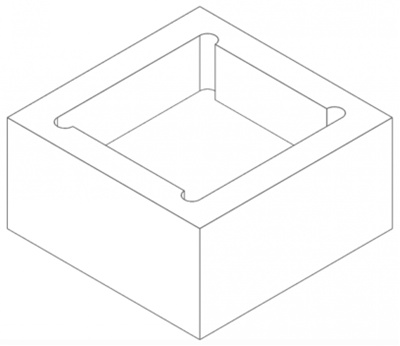

Т-образная кость

Более простой и легкий тип угловой подрезки — «T-Bone». В этой операции фреза перемещается в угол только в одном направлении. Как правило, длина разреза составляет не менее половины диаметра фрезы, чтобы обеспечить достаточное пространство для соединения сопрягаемых объектов.

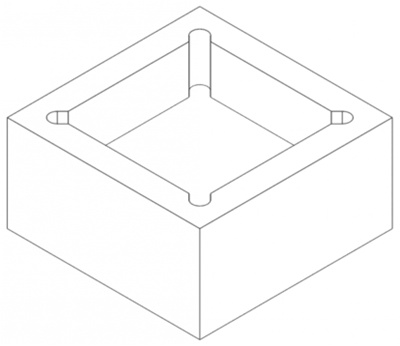

Собачья кость

Другой тип поднутрения — это «собачья кость», получившая свое название из-за сходства с формой собачьей кости. Он отличается от Т-образных костей тем, что расширяет разрез в двух направлениях, а не только в одном. Этот вид подрезки немного сложнее в обработке, но он эстетичен.

Электроэрозионная обработка (EDM)

Теперь давайте немного отвлечемся и посмотрим на решения, немного выходящие за рамки классической обработки. Электроэрозионная обработка — это популярный производственный процесс, в котором электрические искры используются между заготовкой и инструментом для удаления материала путем плавления и эрозии. Он имеет специальное применение при обработке внутренних углов. Мы обсудим два типа процессов электроэрозионной обработки: электроэрозионная обработка штампов и электроэрозионная обработка проволоки .

Die-Sink EDM

В процессе электроэрозионной обработки со штамповкой режущий инструмент представляет собой изготовленную по индивидуальному заказу матрицу, которая постепенно опускается (погружается) в заготовку. Поскольку штамп является отрицательной формой геометрии элемента, он является внешним компонентом. Таким образом, он может иметь острые углы без каких-либо проблем.

Электроэрозионная обработка проволоки

Проволочный электроэрозионный станок отличается от электроэрозионного станка. Его инструмент представляет собой тонкую проволоку, которая перемещается по контуру элемента для резки материала. Он отлично подходит для обработки острых углов благодаря невероятно маленькому размеру инструмента (менее 0,1 мм в диаметре). Это означает, что проволочная электроэрозионная обработка может производить внутренние углы с радиусом всего 0,05 мм, что является «острым» во всех смыслах.

Однако у процесса EDM есть недостатки. Как правило, электроэрозионная обработка намного медленнее, чем обычная обработка, и у производителей должна быть веская причина, чтобы оправдать ее использование для обработки углов. Более того, EDM может быть сложно спланировать для машинистов из-за его сложности. Кроме того, он ограничен только электропроводящими материалами и имеет плохое качество поверхности, что может потребовать дальнейшей обработки, чтобы довести его до качества.

Ручная резка

Наконец, когда машины не в состоянии произвести качественный острый угол, на помощь приходят ручные навыки. В крайнем случае можно использовать различные ручные инструменты для резки, шлифовки и полировки внутреннего угла для достижения желаемой формы.

Некоторые распространенные ручные инструменты включают стамески, напильники и наждачную бумагу. Понятно, что ручные процессы занимают много времени и, конечно, не так точны, как машины. Однако, когда использование машин невозможно, они являются хорошей альтернативой.

Заключение

Тема острых углов при механической обработке интересна, и все, от дизайнеров до машинистов, предлагают свои инновационные решения для решения этой проблемы. У дизайнеров есть множество вариантов на выбор, когда они сталкиваются с острыми внутренними углами, что дает им заметную свободу дизайна.

Получите техническую поддержку для ваших обработанных деталей в PinTeJin

Если вам требуется инженерная поддержка для обработанных деталей с острыми углами, WayKen является надежным производителем. Мы предоставляем профессиональные услуги и опыт в области механической обработки. От услуг механической обработки до последующей обработки, PinTeJin предлагает широкий спектр решений для удовлетворения ваших потребностей в механической обработке. Свяжитесь с нами сегодня, чтобы начать новый проект.