Что такое суммирование допусков: методы и практика анализа

Допуски являются важным аспектом обрабатывающей промышленности. Это основная функция системы определения геометрических размеров и допусков (GD&T), которую конструкторы используют для передачи основных характеристик деталей и связанных с ними допусков производственному отделу.

Наложение допусков — важный метод определения допусков, который применяется к «наложенным друг на друга» геометрическим элементам. Это помогает обеспечить точность, удобство и финансовую эффективность производственных процессов.

В этой статье подробно рассматривается стек толерантности, объясняя, что это такое, его типы и некоторые рекомендации, рекомендованные экспертами.

Что Такое Суммирование Допусков?

Стек допусков представляет собой кумулятивную ситуацию геометрических допусков связанных элементов. По сути, это можно просто понять, так как индивидуальные допуски элементов детали суммируются и их совокупное влияние на весь допуск детали.

Наложение допусков — это полезный анализ, который гарантирует, что деталь и составляющие ее элементы осуществимы для изготовления. Это помогает избежать ситуаций, когда элементы детали находятся в пределах допуска, но деталь в целом выходит за пределы допуска и царапается.

Пример суммирования допусков

Возьмем в качестве примера пластину с несколькими расположенными рядом отверстиями для штифтов. Отверстия и их расположение на пластине являются ее критическими элементами допуска. Существует вероятность того, что все отверстия находятся в пределах допуска, но в максимальных пределах.

Это может создать ситуацию, когда все отверстия имеют наибольший размер по чистой случайности, и между ними не остается достаточно материала для поддержки пластины. Это создаст ситуацию, когда, несмотря на то, что основные элементы не соответствуют допускам, деталь все равно не пройдет проверку качества.

Это проясняет практическую необходимость использования анализа стека допусков. Кроме того, это также помогает сократить потери времени и денег и уменьшить потери материалов.

Методы Анализа Стека Допусков

Инженеры используют два основных метода суммирования допусков. Хотя основная функция каждого из них одинакова, некоторые ключевые различия между ними делают их подходящими для конкретных ситуаций.

Анализ допустимости наихудшего случая

Анализ стека допусков в наихудшем случае является более простым из двух. Предполагается, что все функции находятся на максимальном уровне отклонения, что является «наихудшим сценарием» для производителя.

Хотя это маловероятно в реальной производственной среде, метод худшего случая применяется, когда ставки высоки. Особенно для высокоточных деталей в таких отраслях, как авиация и медицина.

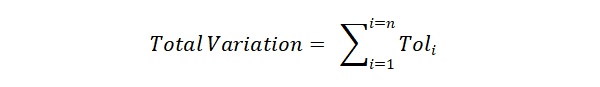

Для детали с n элементами и двусторонними допусками формула для нахождения полного отклонения выглядит следующим образом:

Метод наихудшего случая гарантирует, что все детали будут в пределах допусков и достигнут желаемой инженерной посадки . Однако эта уверенность достигается за счет более жестких допусков. В связи с этим он больше подходит для мелкосерийного производства, поскольку вероятность изготовления деталей в пределах допуска снижается по мере увеличения количества деталей.

Пример анализа допустимости наихудшего случая

Наложение допусков может быть сложным и трудным для понимания. Таким образом, мы представляем простой пример стека допусков, чтобы донести мысль. На рисунке ниже показан набор допусков с несколькими элементами, каждый из которых имеет свой размер и допуск. Цель состоит в том, чтобы рассчитать X, общий допуск сборки на основе принципа наихудшего случая.

В худшем случае наложения допусков номинальный размер и допуск представляют собой сумму размеров элемента. Следовательно, X рассчитывается как:

| Элемент | Номинальный | Толерантность |

| А | 8 | ±4 |

| Б | 5 | ±2 |

| С | 5 | ±2 |

| Д | 5 | ±2 |

| Сборка (Х) | двадцать три | ±10 |

Следовательно, X = 23 ± 10

Статистический анализ толерантности / RSS — квадрат суммы корней

Метод статистического анализа стека допусков использует несколько более реалистичный и методичный подход к наложению допусков. Он использует статистический анализ для оценки распределения вероятностей отклонений в каждом измерении допуска.

Для этого основная гипотеза состоит в том, что каждое измерение будет другим. Что-то будет меньше, что-то больше, как на настоящей фабрике. Следовательно, он широко применим в средах массового производства, где допустимо небольшое количество ошибок.

После расчета этих отдельных вероятностных распределений он суммирует их для вычисления вероятности общего допуска детали, что дает разумную оценку того, сколько деталей, как ожидается, не пройдет проверку качества.

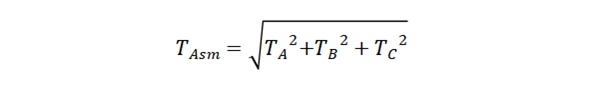

В нем используются различные статистические методы, но наиболее популярным является метод квадрата корня (RSS), который предполагает нормальное распределение размерных отклонений.Формула для расчета допуска сборки Tasm:

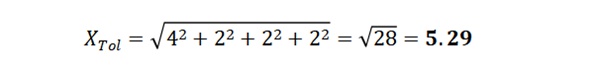

Пример анализа устойчивости к RSS

Чтобы понять наложение статистических допусков, давайте используем тот же пример. Номинальный размер X останется прежним, равным 23. Допуск рассчитывается по формуле RSS.

Следовательно, при использовании RSS X составляет 23 ± 5,29.

Передовой Опыт Совмещения Допусков

Укладка допусков — это наполовину наука, наполовину искусство. Требуется инженерное мастерство, чтобы выбрать наиболее подходящую цепочку измерений при выполнении анализа стека. В разделах ниже мы обобщаем советы и рекомендации экспертов по оптимизации анализа стека допусков.

Держите свои рисунки в чистоте

Инженерные чертежи — это стандартный способ доведения проектных замыслов до инженеров-технологов. Распространенной ошибкой неопытных инженеров является добавление допусков к каждому элементу детали, что обычно не является обязательным требованием. Определение допусков только для критических элементов часто является адекватным и автоматически контролирует размеры для вспомогательных элементов.

Таким образом, рекомендация состоит в том, чтобы не преувеличивать размер вашей детали. Это усложняет производственный процесс и переполняет ваш инженерный чертеж, вызывая путаницу.

Понимание производственных задач

Легко увлечься и установить более жесткие допуски, чем требуется для некоторых функций. Конструкторы должны помнить, что, хотя их производственные отделы могут производить высококачественные детали, допуски определяются функциональностью деталей.

Таким образом, и проектировщики, и производители должны оценивать свой набор допусков с практической точки зрения и избегать чрезмерной строгости в своем подходе.

Учитывайте качество деталей после изготовления

Это более общий совет, чем что-то конкретное о суммировании допусков. При разработке своих конструкций и допусков инженеры должны учитывать изменения, которым подвергнется их деталь в процессе эксплуатации. Существует общий износ и техническое обслуживание, которые со временем влияют на допуски.

Следовательно, целесообразно учитывать их и соответственно определять допуски, чтобы максимизировать часть срока службы.

Инструменты для наложения допусков

Укладка допусков, как и любая другая производственная утилита, сильно изменилась за последние годы. Современное программное обеспечение CAD/CAE включает такие инструменты, как калькулятор наложения допусков. Конструкторы могут выбирать из множества методов наложения допусков, определять все возможные цепочки допусков в детали и легко интегрировать изменения в инженерные чертежи.

Подобные инструменты движут обрабатывающей промышленностью, помогая инженерам внедрять методологии точного производства, такие как 6-Sigma.

Заключение

Укладка допусков — один из самых полезных инструментов в производстве, обеспечивающий хорошую подгонку деталей друг к другу и учитывающий удобство производства. Это обязательный навык для инженеров, занимающихся дизайном продукта и GD&T.

PinTeJin — это компания, занимающаяся быстрым прототипированием и производством, которая предлагает комплексные услуги по прецизионной обработке. Мы гордимся тем, что предоставляем эффективные решения для обработки деталей с жесткими допусками. Не стесняйтесь обращаться к нам с вашими производственными потребностями.